El reciclaje de chatarra metálica representa uno de los sectores industriales con mayor potencial de crecimiento, donde la selección adecuada de maquinaria determina la eficiencia y rentabilidad del proceso. La diversidad de materiales metálicos, desde acero y hierro hasta aluminio y cobre, requiere equipos especializados capaces de procesar grandes volúmenes mientras mantienen la calidad del material recuperado.

Esta guía técnica examina los tipos de maquinaria esencial para plantas de reciclaje de chatarra, analizando sus características operativas, capacidades de procesamiento y aplicaciones específicas. Desde la fragmentación inicial hasta la clasificación final, cada etapa del proceso demanda tecnología precisa que garantice la máxima recuperación de materiales valiosos.

Clasificación de la chatarra metálica y su impacto en la selección de equipos

La identificación precisa del tipo de chatarra constituye el primer paso fundamental para determinar la maquinaria más adecuada en cualquier operación de reciclaje. Esta clasificación no solo influye en la selección de equipos, sino que también define los parámetros operativos, la secuencia de procesamiento y la rentabilidad final del proyecto.

Chatarra ferrosa: características y maquinaria específica

Los metales ferrosos, caracterizados por su contenido significativo de hierro, representan aproximadamente el 75% del volumen total de chatarra procesada industrialmente. Esta categoría incluye acero estructural, hierro fundido, acero inoxidable y aleaciones ferrosas procedentes de demoliciones, desguaces automotrices y residuos industriales.

Las propiedades magnéticas de estos materiales facilitan su separación mediante equipos especializados, aunque su densidad y resistencia mecánica exigen maquinaria robusta. Los trituradores primarios deben dimensionarse considerando la dureza del material, mientras que los sistemas de fragmentación requieren potencias superiores a 500 CV para procesar estructuras de gran espesor.

La presencia de elementos contaminantes como hormigón adherido, recubrimientos plásticos o componentes no metálicos determina la necesidad de etapas adicionales de limpieza. Por esta razón, las líneas de procesamiento de chatarra ferrosa incorporan sistemas de cribado previo y equipos de separación por densidad que optimizan la pureza del material final.

Chatarra no ferrosa: aluminio, cobre y otros metales valiosos

Los metales no ferrosos presentan características completamente diferentes que influyen directamente en la selección de maquinaria. El aluminio, debido a su baja densidad y alta maleabilidad, requiere equipos con velocidades de corte específicas que eviten la deformación excesiva y faciliten la separación posterior.

El reciclaje de cobre, especialmente el procedente de cables eléctricos, demanda maquinaria especializada capaz de separar el metal del aislamiento plástico sin generar pérdidas significativas. Los sistemas de granulación para cables incorporan tecnología de separación electrostática que aprovecha las diferencias de conductividad entre materiales.

La heterogeneidad de los metales no ferrosos requiere equipos versátiles con capacidad de ajuste rápido entre diferentes tipos de material. Las cribas vibratorias con mallas intercambiables y los separadores por corrientes inducidas se configuran según las características específicas de cada aleación, optimizando tanto la recuperación como la pureza del producto final.

Maquinaria esencial para trituración y fragmentación de chatarra

La etapa de trituración constituye el núcleo del procesamiento de chatarra, donde se define tanto la eficiencia energética como la calidad del material recuperado. La selección adecuada entre diferentes tipos de equipos determina la capacidad de procesamiento, los costos operativos y la compatibilidad con las fases posteriores del proceso.

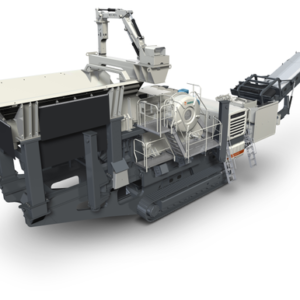

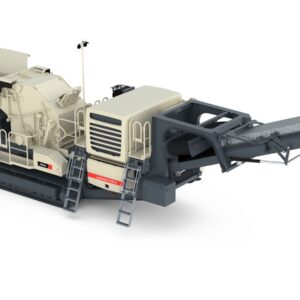

Trituradores primarios: potencia para materiales de gran volumen

Los trituradores primarios representan la primera línea de reducción volumétrica, diseñados específicamente para procesar materiales de grandes dimensiones procedentes de demoliciones, desguaces industriales y estructuras metálicas. Estos equipos operan con potencias que oscilan entre 200 y 1.000 CV, según el tipo de material y la capacidad de procesamiento requerida.

La geometría de las cámaras de trituración varía significativamente según la aplicación. Los diseños de mandíbula simple resultan ideales para chatarra estructural con alto contenido de acero, mientras que los sistemas de doble mandíbula proporcionan mayor versatilidad para materiales heterogéneos. La velocidad de rotación, típicamente entre 150 y 300 rpm, se ajusta según la dureza y el espesor del material procesado.

El dimensionamiento correcto requiere considerar no solo el volumen de entrada, sino también las características del material de salida. Un triturador primario eficiente debe producir fragmentos de tamaño homogéneo, generalmente entre 50 y 150 mm, que faciliten el procesamiento en etapas posteriores sin generar exceso de finos que compliquen la separación.

Trituradores secundarios: refinamiento y reducción final

La fragmentación secundaria se enfoca en reducir el tamaño del material hasta dimensiones que optimicen tanto el transporte como la fundición posterior. Estos equipos operan con materiales previamente procesados, lo que permite velocidades de operación superiores y un control más preciso del tamaño final.

Los trituradores secundarios incorporan sistemas de regulación automática que mantienen constante la granulometría de salida, independientemente de las variaciones en el material de entrada. Esta característica resulta fundamental para garantizar la uniformidad del producto final, especialmente cuando se procesan mezclas de diferentes tipos de metales.

La configuración de estos equipos incluye sistemas de evacuación rápida que evitan el atascamiento y maximizan la continuidad operativa. Los mecanismos de inversión automática del sentido de giro permiten liberar bloqueos sin intervención manual, reduciendo los tiempos muertos y mejorando la seguridad operacional.

Machacadoras de mandíbula para chatarra resistente

Las machacadoras de mandíbula se especializan en el procesamiento de materiales con alta resistencia mecánica, como fundiciones, aceros aleados y estructuras de gran espesor. Su principio de funcionamiento por compresión progresiva resulta especialmente eficaz para fragmentar materiales que presentan resistencia al impacto.

La versatilidad de estas máquinas permite procesar desde pequeños componentes hasta estructuras de varios metros de longitud. El ajuste de la abertura de descarga, mediante sistemas hidráulicos o mecánicos, proporciona control preciso sobre el tamaño del material fragmentado, optimizando la eficiencia en las etapas posteriores del proceso.

Los sistemas de protección contra sobrecargas incorporan dispositivos de liberación automática que preservan la integridad de los componentes críticos. Esta característica resulta esencial cuando se procesan materiales con elementos no fragmentables, como componentes cerámicos o bloques de hormigón adheridos a estructuras metálicas.

Equipos de separación y clasificación de materiales metálicos

La separación eficiente de materiales constituye la fase que determina la pureza y el valor comercial del producto final. Esta etapa combina tecnologías mecánicas, magnéticas y por densidad que permiten segregar los diferentes tipos de metales según sus propiedades físicas y su composición química.

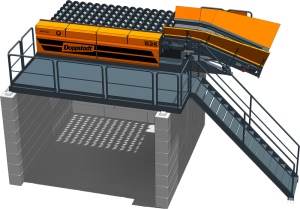

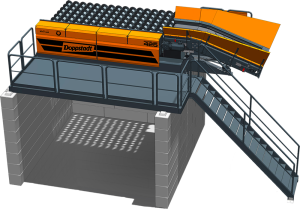

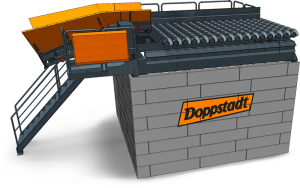

Cribas trómel para separación por tamaño

Las cribas trómel representan una solución eficaz para la clasificación volumétrica de chatarra fragmentada, especialmente cuando se requiere separar materiales según dimensiones específicas. Estos equipos cilíndricos rotativos incorporan perforaciones calibradas que permiten el paso selectivo de fragmentos según su tamaño, optimizando la homogeneidad del material procesado.

Los sistemas de cribado trómel operan con velocidades de rotación entre 15 y 25 rpm, garantizando un tiempo de residencia suficiente para la separación efectiva sin generar desgaste excesivo del material. La inclinación del tambor, típicamente entre 2 y 5 grados, facilita el avance progresivo del material mientras se realiza la clasificación.

La versatilidad de estos equipos permite procesar volúmenes considerables de material heterogéneo, desde chatarra ligera hasta fragmentos de alta densidad. Los sistemas de limpieza automática evitan la obstrucción de las perforaciones, manteniendo constante la eficiencia de separación durante operaciones prolongadas.

Sistemas de cribado con sinfines para materiales finos

El procesamiento de materiales finos y granulares requiere tecnología especializada que combine transporte y clasificación en un solo proceso. Los sistemas de cribado con sinfines resultan especialmente efectivos para separar partículas metálicas de pequeño tamaño, residuos de cables granulados y fragmentos procedentes de procesos de trituración intensiva.

Estos equipos incorporan mecanismos de vibración controlada que facilitan la separación de materiales con características similares pero diferentes densidades. La configuración modular permite ajustar la superficie de cribado según el volumen de procesamiento, optimizando tanto la eficiencia como el consumo energético.

La precisión en la separación de materiales finos determina directamente la pureza del producto final, especialmente crítica en el procesamiento de metales no ferrosos donde pequeñas contaminaciones pueden reducir significativamente el valor comercial del material recuperado.

Separadores magnéticos para metales ferrosos

La separación magnética constituye el método más eficiente para segregar materiales ferrosos del resto de componentes en una mezcla de chatarra. Los separadores electromagnéticos de alta intensidad generan campos magnéticos que oscilan entre 8.000 y 15.000 Gauss, suficientes para extraer fragmentos ferrosos desde corrientes de material en movimiento.

Los sistemas de separación magnética se clasifican según su configuración operativa: separadores de tambor para materiales gruesos, separadores de polea para aplicaciones de alta velocidad, y separadores suspendidos para instalaciones con limitaciones de espacio. Cada configuración se optimiza según las características específicas del material procesado y la capacidad de la línea de producción.

La eficiencia de estos equipos alcanza porcentajes superiores al 98% en la recuperación de materiales ferrosos, siempre que se mantengan las condiciones operativas adecuadas. El mantenimiento preventivo de los electroimanes y la calibración periódica de la intensidad magnética garantizan un rendimiento constante durante la vida útil del equipo.

Maquinaria especializada para manipulación de chatarra

La manipulación eficiente de materiales metálicos de gran volumen y peso requiere equipamiento específicamente diseñado para estas condiciones extremas. Esta maquinaria debe combinar potencia, precisión y durabilidad para garantizar operaciones seguras y productivas en entornos industriales exigentes.

Equipos de manipulación para chatarra y metales pesados

Los manipuladores especializados representan una categoría de maquinaria esencial para el manejo de chatarra voluminosa, estructuras metálicas y componentes de gran peso. Estos equipos se caracterizan por su capacidad de elevación, que puede superar las 50 toneladas, y por su versatilidad operativa en espacios con acceso limitado.

Los equipos especializados para chatarra y metales incorporan sistemas hidráulicos de alta presión que proporcionan la fuerza necesaria para manipular materiales densos y voluminosos. La configuración de estos sistemas permite operaciones precisas incluso con cargas asimétricas o de forma irregular, características comunes en la chatarra industrial.

La cabina elevada de estos equipos proporciona al operario una visión panorámica del área de trabajo, mejorando tanto la seguridad como la eficiencia operativa. Los sistemas de amortiguación y aislamiento acústico reducen la fatiga del operador durante jornadas prolongadas, manteniendo la productividad y precisión en las maniobras.

Los accesorios intercambiables, como garras mecánicas, imanes de elevación y tenazas hidráulicas, amplían significativamente la versatilidad de estos equipos. Esta modularidad permite adaptar la máquina a diferentes tipos de material y condiciones operativas sin requerir equipamiento adicional.

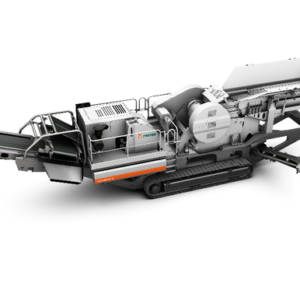

Soluciones de reciclaje para grandes volúmenes industriales

El procesamiento de grandes volúmenes industriales demanda maquinaria con capacidades superiores y sistemas de automatización que minimicen la intervención manual. Los equipos de reciclaje industrial están diseñados para operar de forma continua en plantas de alto rendimiento, donde la eficiencia operativa determina la viabilidad económica del proceso.

Estos sistemas integran múltiples funciones en una sola plataforma operativa: carga, transporte, clasificación preliminar y alimentación a equipos de procesamiento. La sincronización automática entre diferentes componentes optimiza el flujo de material y reduce los tiempos muertos asociados a operaciones manuales.

La telemetría integrada permite el monitoreo remoto de parámetros operativos críticos como consumo energético, temperatura de componentes hidráulicos y ciclos de trabajo. Esta información resulta fundamental para implementar programas de mantenimiento predictivo que maximicen la disponibilidad del equipo y reduzcan los costos operativos.

Los sistemas de control computerizado incorporan algoritmos de optimización que ajustan automáticamente los parámetros operativos según las características del material procesado. Esta adaptabilidad resulta especialmente valiosa cuando se procesan mezclas heterogéneas de chatarra con diferentes densidades y composiciones metálicas.

La capacidad de estos equipos para operar en condiciones adversas, incluyendo ambientes polvorientos, temperaturas extremas y presencia de materiales abrasivos, los convierte en soluciones ideales para instalaciones industriales de gran escala donde la continuidad operativa representa un factor crítico para la rentabilidad del proceso.

Equipos de impacto y compactación para optimización del material

La optimización final del material procesado requiere equipos especializados que combinen reducción volumétrica con homogeneización del producto. Esta etapa determina las características finales del material recuperado, influyendo directamente en su valor comercial y aplicabilidad industrial.

Molinos impactores para reducción eficiente

Los molinos impactores constituyen una tecnología avanzada para la reducción final de materiales metálicos, especialmente efectiva cuando se requiere obtener fragmentos de tamaño uniforme con mínima generación de polvo. Estos equipos operan mediante el principio de impacto controlado, donde rotores de alta velocidad proyectan el material contra superficies de impacto calibradas.

Los sistemas de impacto especializados alcanzan velocidades periféricas superiores a 60 metros por segundo, generando la energía cinética necesaria para fragmentar materiales con alta resistencia mecánica. La configuración de las cámaras de impacto permite ajustar la granulometría final mediante la regulación de la velocidad del rotor y la posición de las placas de impacto.

La eficiencia energética de estos equipos resulta superior a otros sistemas de fragmentación cuando se procesan materiales de dureza media, como aleaciones de aluminio, latón y cobre. El consumo específico de energía, típicamente entre 15 y 25 kWh por tonelada procesada, representa una ventaja significativa en operaciones de gran volumen.

Los sistemas de alimentación controlada evitan sobrecargas y garantizan un flujo constante de material hacia la cámara de impacto. Esta regulación resulta fundamental para mantener la homogeneidad del producto final y prevenir desgastes prematuros de los componentes de impacto.

Volteadoras para homogeneización de materiales

La homogeneización de materiales procesados requiere equipamiento especializado que garantice la mezcla uniforme de diferentes fracciones metálicas. Las volteadoras industriales proporcionan un mezclado controlado que optimiza la composición del material final según especificaciones comerciales precisas.

Estos equipos operan mediante tambores rotativos con paletas internas que generan movimientos de volteo y mezclado sin causar degradación adicional del material. La velocidad de rotación, regulable entre 8 y 15 rpm, se ajusta según las características del material y el grado de homogeneización requerido.

La capacidad de procesamiento de estas máquinas oscila entre 10 y 200 toneladas por hora, adaptándose a diferentes escalas de producción. Los sistemas de descarga controlada permiten obtener lotes homogéneos con composiciones específicas, especialmente importante cuando se procesan mezclas de metales con diferentes valores comerciales.

Prensas hidráulicas y sistemas de compactación

Los sistemas de compactación representan la etapa final del procesamiento, donde se optimiza la densidad del material para facilitar el transporte y la fundición posterior. Las prensas hidráulicas de alta capacidad generan presiones superiores a 2.000 toneladas, suficientes para compactar chatarra ligera hasta densidades que superan los 2,5 kg/dm³.

La configuración de estos equipos varía según el tipo de material procesado. Las prensas de cámara cerrada resultan ideales para chatarra ligera y materiales no ferrosos, mientras que las prensas de alimentación continua optimizan el procesamiento de grandes volúmenes de material homogéneo.

Los sistemas de atado automático integrados en estas prensas facilitan la formación de pacas uniformes con dimensiones estandarizadas. Esta característica resulta fundamental para optimizar la logística de transporte y cumplir con las especificaciones de los compradores de material reciclado.

La automatización de estos equipos incluye sistemas de pesaje integrado que garantizan la formación de pacas con peso constante, optimizando tanto la gestión de inventarios como la facturación del material vendido. Los controles programables permiten ajustar los parámetros de compactación según las características específicas de cada tipo de chatarra procesada.

Criterios técnicos para seleccionar maquinaria para reciclaje de chatarra

La selección adecuada de equipamiento determina el éxito operativo y la rentabilidad a largo plazo de cualquier instalación de reciclaje. Esta decisión requiere un análisis técnico integral que considere múltiples factores interrelacionados, desde las características del material procesado hasta las proyecciones de crecimiento del negocio.

Capacidad de procesamiento según tipo de material

La capacidad nominal de procesamiento debe dimensionarse considerando no solo el volumen de material disponible, sino también sus características físicas y la variabilidad estacional de la oferta. Los materiales ferrosos densos requieren equipos con mayor potencia específica, típicamente 25-30 kW por tonelada/hora, mientras que la chatarra ligera permite configuraciones más eficientes energéticamente.

El dimensionamiento correcto implica considerar factores de utilización realistas que raramente superan el 75% de la capacidad nominal en condiciones operativas reales. Las variaciones en la composición del material, los tiempos de preparación entre lotes y las paradas programadas para mantenimiento reducen significativamente la capacidad efectiva de procesamiento.

La flexibilidad operativa constituye un factor crítico cuando se procesan mezclas heterogéneas de chatarra. Los equipos con capacidad de ajuste rápido entre diferentes tipos de material proporcionan ventajas competitivas significativas, especialmente en mercados con alta variabilidad en la disponibilidad de materias primas.

Los sistemas modulares permiten escalabilidad futura mediante la incorporación de equipos adicionales sin modificar la configuración existente. Esta característica resulta especialmente valiosa para empresas en crecimiento que requieren incrementar gradualmente su capacidad de procesamiento según la evolución del mercado.

Eficiencia energética y costos operativos

El consumo energético representa uno de los principales costos operativos en plantas de reciclaje, llegando a superar el 30% de los gastos totales en instalaciones intensivas en procesamiento. La selección de equipos eficientes energéticamente puede reducir estos costos entre 15% y 25%, mejorando significativamente la rentabilidad operativa.

Los sistemas de variación de velocidad y control automático de carga optimizan el consumo energético ajustando la potencia según las condiciones reales de trabajo. Esta tecnología resulta especialmente efectiva en equipos de gran potencia como trituradores primarios y sistemas de separación magnética de alta intensidad.

La automatización de procesos reduce tanto los costos laborales como la variabilidad en la calidad del producto final. Los sistemas de control integrado permiten optimizar secuencias operativas, minimizar tiempos muertos y mantener parámetros de proceso constantes independientemente de las variaciones en el material de entrada.

Los programas de mantenimiento predictivo, facilitados por sistemas de monitoreo continuo, pueden reducir los costos de mantenimiento hasta un 40% comparado con estrategias reactivas tradicionales. La telemetría integrada proporciona alertas tempranas sobre degradación de componentes, permitiendo intervenciones planificadas que minimizan interrupciones operativas.

Compatibilidad entre equipos en la línea de procesamiento

La integración eficiente entre diferentes equipos determina el rendimiento global de la instalación más que las características individuales de cada máquina. Los sistemas de transporte intermedio, las interfaces de control y la sincronización operativa requieren planificación cuidadosa para evitar cuellos de botella que limiten la capacidad total de procesamiento.

Los protocolos de comunicación estandarizados facilitan la integración de equipos de diferentes fabricantes, proporcionando flexibilidad en la selección y permitiendo configuraciones optimizadas según requisitos específicos. Los sistemas de control distribuido permiten operación coordinada de múltiples equipos desde una interfaz centralizada.

La compatibilidad dimensional entre equipos consecutivos evita modificaciones costosas en transportadores y estructuras de soporte. Las especificaciones de material de salida de cada equipo deben corresponder con los requisitos de entrada del siguiente, optimizando tanto la eficiencia como la calidad del procesamiento.

Los sistemas de respaldo y redundancia garantizan continuidad operativa ante fallos de equipos críticos. La configuración de líneas paralelas o equipos de reserva permite mantener la producción durante mantenimientos programados o reparaciones imprevistas, preservando la rentabilidad y cumpliendo compromisos comerciales.

La planificación integral de la instalación debe considerar futuras ampliaciones y modernizaciones tecnológicas. Los diseños modulares con capacidad de expansión facilitan la incorporación de nuevas tecnologías sin interrumpir operaciones existentes, protegiendo la inversión inicial y adaptándose a la evolución del mercado de reciclaje.

Optimización integral de plantas de reciclaje de chatarra

La selección de maquinaria especializada no representa únicamente una decisión técnica, sino una inversión estratégica que determina la competitividad a largo plazo de cualquier operación de reciclaje. La implementación exitosa de estos equipos industriales requiere planificación integral desde el diseño inicial, inversión en capacitación técnica y un enfoque sistemático que considere todos los aspectos operativos.

En Comercial Truckma, comprendemos que cada proyecto de reciclaje industrial presenta desafíos únicos de procesamiento, capacidad y eficiencia operativa. Nuestro catálogo especializado incluye equipos que incorporan las últimas tecnologías de fragmentación, separación y compactación, desde sistemas de trituración de alta capacidad hasta separadores magnéticos avanzados, facilitando la implementación de procesos eficientes desde el primer día de operación.

La maximización del rendimiento en plantas de reciclaje de chatarra es una responsabilidad compartida que requiere mantenimiento preventivo, operación especializada y monitoreo continuo de parámetros. Invertir en maquinaria adecuada no solo optimiza la recuperación de materiales valiosos, sino que también fortalece la rentabilidad operativa y la sostenibilidad ambiental en un sector cada vez más exigente en términos de eficiencia y responsabilidad industrial.